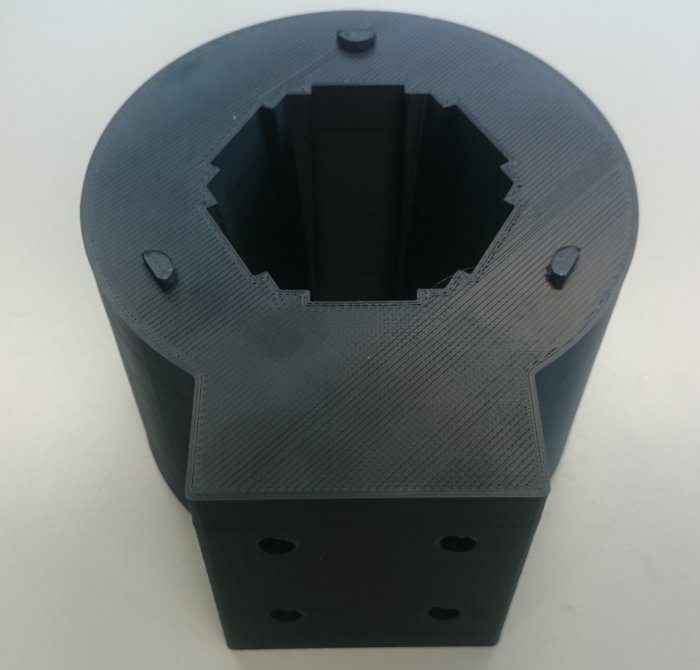

Bei Projekten sind häufig spezielle Anpassungen aufgrund individueller Kundenwünsche notwendig. Um diesen Anfragen gerecht zu werden, müssen komplexe Einzelteile gefertigt werden, weshalb wir entschieden haben, diese im 3D-Druck im eigenen Haus zu fertigen.

Als Filament-Material kommt der Kunststoff ABS zum Einsatz, der viele nützliche Eigenschaften wie Resistenz gegen Säuren, Öle, Witterung, Alterung und dauerhaft erhöhte Einsatztemperaturen bis 100°C aufweist. Darüber hinaus ist ABS überaus widerstandsfähig gegen mechanische Beanspruchungen.